关键词:离心式通风机 叶轮 焊接 变形

一、引言

以往在大型电站用的离心式通风机叶轮焊接工艺中,为防止叶轮变形,一般是按图纸要求先将叶轮后盘与叶片、前盘与叶片点固成形,然后用胎具举行刚性固定后再焊接。该方法会给施工带来以下困难:(1)由于叶轮前、后盘间距小,会增加焊接难度,同时还会增加焊后清理和查抄的难度;(2)由于胎具的投资大,很难一次性投入大量胎具,造成生产量大,而使工期安排困难;(3)由于生产的叶轮种类多,必须要准备多种范例的胎具,生产资金占用大;(4)单纯使用刚性固定法控制变形,容易造成焊后存在较大的残余应力,会对叶轮安全运行带来隐患,还必须得在焊后带胎具举行退火处理,工期长、占用资金多。因此,我厂通过对叶轮焊接中变形的原因举行分析,对工艺做了改进。

二、叶轮焊接变形的原因分析

叶轮在焊接中会产生以下变形:(1) 叶片与前、后盘为角焊缝形式,焊接时焊缝角变形会造成叶片的偏斜,影响叶轮质量,严重时还会造成前盘与后盘偏心,影响整体的安装质量;(2)叶片与前、后盘焊接时,会造成前、后盘的波浪变形,影响了叶轮质量;(3)焊后残余焊策应力过大,会造成叶轮运行中的应力释放,产生新的变形,破坏了原有的平衡,从而造成风机的运转振动和温升超标,严重时会造成风机飞车。因此,在组焊的工艺上必须得控制好角变形,淘汰波浪变形,并消除残余应力。

三、工艺步伐

(1) 先按图纸将叶片与后盘举行点固 , 调解好叶片与后盘的角度,然后将后盘旋转到平台上,用固定夹具对后盘举行刚性固定。思量到焊接时焊工都习惯接纳从内圈向外圈方向焊接,从而会产生径向翘曲的情况。因此,在内圈固定前先在内圈下垫 δ = 5mm 的钢板 , 形成 2°~ 3°的预置变形量。焊接前, 在叶片上端用 δ = 12mm 的钢板 ( 剪切成 20mm 宽的长条,长度视叶片间距选择)点固一圈。

(2) 焊接时选择2名以上的焊工同时施焊,并接纳对称分段焊接的方法 ( 即将叶轮在圆度上举行均分,2名焊工施焊时角变形方向相互抵消),焊接时要求焊接工艺参数相同,焊接速度相同。这样,由于2名焊工同时施焊,焊接角变形的方向相对,角变形量根本相似,角变形就可以通过叶片上端的固定板条相互抵消,从而办理了叶片角变形的问题;同时,由于接纳了分段焊接,而且在焊接过程中严格控制了焊接参数的选择,从而淘汰了在圆周方向上的后盘波浪变形,也淘汰了焊后残余应气力。

(3) 叶片与后盘焊接好后,举行清理和查抄及格后要按焊接顺序,在径向用火焰举行匀称加热,温度应在退火温度范围内,这样就消除了部门焊后残余应力。加热后,待温度冷却之后再磨除叶片上端的点固板条 ,按图纸将前盘点固到叶片上,然后拆除后盘加固。

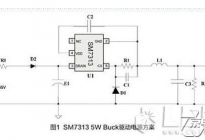

(4)将拼装后的叶轮固定到胎具上,焊接前盘与叶片角焊缝,焊接时的顺序和方法同焊接叶轮后盘与叶片角焊缝相同 ,而且要严格控制焊接参数。焊接后,在清理和查抄消缺后按焊接顺序,同后盘处理时一样,在径向用火焰举行匀称加热,温度在退火温度范围内,冷却后拆除固定胎具(见图1{京电港论坛})。如果在生产中无法安排2名以上的焊工施焊,也可以安排1名焊工施焊,在焊接前可以在3~5片叶片的左右侧点固支撑架以控制角变形,但焊接顺序最好与 2 名焊工时相同。

四、效果验证

接纳上述工艺步伐后 ,对其效果举行了验证。颠末对 10 个直径2m左右的离心式叶轮的变形量举行了实际丈量,叶片根本没有产生角变形,前、后盘波浪变形也控制在 2mm 以内,在控制变形方面确实起到了很好的效果;同时,通过以上叶轮在电厂实际运行 1 年以上情况的监测,没有出现因为残余应力影响风机安全运行的情况 ,这说明在消除残余应力方面也到达了预期效果。由于接纳新工艺后在每台叶轮焊接中使胎具占用时间淘汰了一半以上 ,同时又不消带胎具举行整体退火处理 ,这就大大淘汰了叶轮生产因胎具影响工期的情况 ;由于不消举行焊后整体退火,还淘汰了大量费用。而且,新工艺简化了焊接操纵难度,焊缝质量也比以往有了很大提高。

通过以上验证 ,在工艺上接纳控制变形步伐是切实可行的 ,而且在很大水平上简化了操纵。

有了这些物件库存更简洁方便!

有了这些物件库存更简洁方便! 汽车元件对其它工业又多重要?

汽车元件对其它工业又多重要? 你可知道伺服马达今年150岁啦!

你可知道伺服马达今年150岁啦! LED灯丝灯如何选择驱动电源?

LED灯丝灯如何选择驱动电源?

发表于 2017-12-13 11:07 AM

发表于 2017-12-13 11:07 AM

收藏

收藏 分享

分享